Le principali differenze tra i due metodi PVD

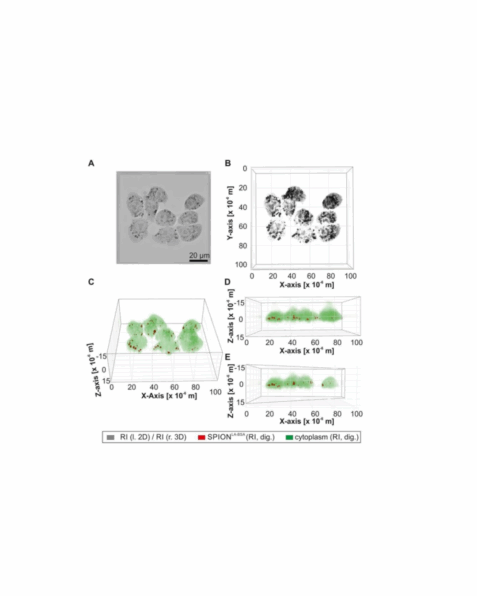

La deposizione di coating conduttivi è una tecnica utilizzata per preparare i campioni per l’osservazione al SEM. Ma la deposizione di strati sottili o rivestimenti su superfici solide è anche un processo che consente di modificare le proprietà fisiche, chimiche e ottiche di un materiale di base, migliorando così le sue prestazioni in una varietà di applicazioni. Diverse tecniche di deposizione sono applicabili in settori come l’elettronica, la biomedicina, l’energia solare e molti altri. In questo articolo, esploreremo i principali metodi di deposizione, concentrandoci in particolare su quelli basati su deposizione fisica da fase vapore (PVD).

La deposizione è un processo che consente di aggiungere uno strato di materiale su una superficie solida. A seconda della tecnica utilizzata, questo materiale può essere depositato atomo per atomo o molecola per molecola, permettendo la creazione di rivestimenti che vanno da pochi nanometri a diverse decine di micrometri. Gli strati depositati possono avere proprietà specifiche, come maggiore resistenza, conducibilità elettrica o ottiche migliorate, a seconda delle esigenze dell’applicazione finale.

La deposizione ha una vasta gamma di applicazioni, molte delle quali sono essenziali nelle tecnologie moderne. Ecco alcune delle principali:

– Rivestimenti decorativi: tecniche come la deposizione in vuoto vengono utilizzate per creare rivestimenti superficiali su gioielli, orologi e altri oggetti, migliorando l’aspetto estetico e la resistenza alla corrosione.

– Film sottili conduttivi: la deposizione è fondamentale per produrre film sottili in dispositivi elettronici, come circuiti integrati e sensori, che necessitano di strati conduttivi precisi e uniformi.

– Dispositivi optoelettronici: come i LED e i pannelli solari, dove la deposizione di strati sottili di materiali semiconduttori è cruciale per il funzionamento.

– Celle solari: i metodi di deposizione sono utilizzati per creare strati sottili di silicio o altri materiali che possono convertire l’energia solare in energia elettrica in modo efficiente.

– Applicazioni biomediche: la deposizione viene utilizzata per creare rivestimenti su dispositivi medici, come impianti ortopedici, per migliorarne la biocompatibilità e la resistenza all’usura.

– Rivestimenti protettivi: molte industrie utilizzano la deposizione per proteggere superfici metalliche e plastiche da danni causati da abrasione, corrosione e usura.

– Tecnologie per la produzione di display: la deposizione di materiali conduttivi o semiconduttivi è essenziale per produrre schermi di alta qualità, come quelli dei telefoni cellulari e dei televisori a schermo piatto.

Esistono diverse tecniche di deposizione, ma possiamo distinguere principalmente due categorie: le deposizioni basate su soluzioni (es. spin coating, elettrodeposizione e spruzzatura) e quelle che avvengono con una pressione inferiore a quella atmosferica (in vuoto). Il livello di vuoto può essere compreso tra basso vuoto (LV), alto vuoto (HV) o ultra alto vuoto (UHV). La deposizione in vuoto da fase vapore può essere di tipo chimico (CVD) o fisico (PVD).

Nella deposizione chimica da fase vapore le particelle dei precursori gassosi sospese all’interno della camera sono sottoposte a processi chimici di decomposizione e ri-composizione (che possono generare sottoprodotti di reazione che vanno rimossi dalla camera) e infine depositate sulla superficie sotto forma di strato denso e solido. Se viene utilizzato un plasma, si parla di PECVD (plasma-enhanced CVD).

Nei metodi PVD, invece, il materiale target allo stato solido viene convertito in fase vapore mediante calore o altra forma di energia, e si deposita poi atomo dopo atomo sulla superficie come strato sottile. Parametri quali velocità di deposizione, temperatura e pressione variano da metodo a metodo e determinano il risultato finale. A seconda del modo in cui il target solido viene convertito in fase vapore, la deposizione PVD può essere eseguita mediante:

– Evaporazione termica: il materiale viene riscaldato fino a diventare vapore e quindi condensato sulla superficie desiderata.

– Sputtering: il materiale target viene bombardato con ioni per rimuovere atomi che vengono poi depositati sulla superficie del substrato.

– Deposizione laser pulsata (PLD): un laser ad alta potenza viene usato per vaporizzare il materiale target, creando un plasma di particelle che andranno a depositarsi sulla superficie.

Utilizzando metodi PVD, è possibile depositare quasi ogni tipo di materiale inorganico e alcuni materiali organici su un ampio range di superfici e substrati.

Fig.1 – Diverse tecniche di deposizione PVD

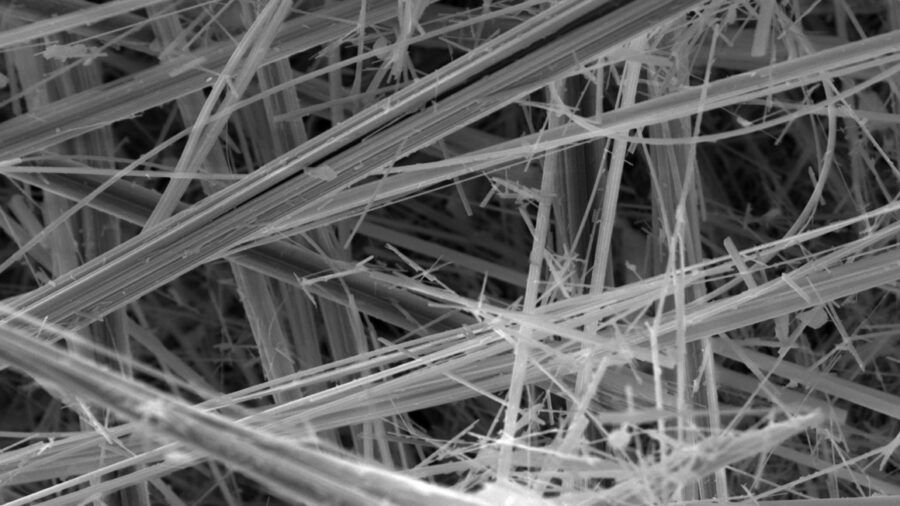

Nel processo di evaporazione termica, il materiale viene fatto evaporare utilizzando il fenomeno del riscaldamento resistivo, in cui una corrente elettrica viene fatta passare attraverso un materiale conduttivo. Nell’evaporazione di un metallo, il materiale che fa da sorgente viene prima caricato in opportuni supporti, sotto forma di filamenti fatti a bobina (coil) o a cestello (basket), oppure in crogioli (boat) per i materiali ad alto punto di fusione, e poi riscaldato a seguito del passaggio di una corrente elevata che attraversa il materiale stesso, fino al suo punto di fusione, oltre il quale inizia l’evaporazione. Per l’evaporazione del carbonio, il processo avviene riscaldando una fibra (thread) o una barretta (rod) di carbonio. In entrambi i casi, il materiale evaporato dalla sorgente si deposita poi sul substrato come film sottile.

Con questa tecnica è possibile depositare molti materiali, tra cui alluminio, argento, nichel, cromo e magnesio, nonché film di calcogenuri amorfi come CdSSe, MnS, Ge-Te-Ga e così via, adatti per applicazioni di commutazione di memoria, materiali a cambiamento di fase e fabbricazione di celle solari. I principali vantaggi di questa tecnica sono le alte velocità di deposizione, la semplicità del processo, il rapporto costo-efficienza di deposizione e la versatilità: lo spessore e le proprietà del film possono essere controllati regolando parametri quali la temperatura di riscaldamento, la velocità di evaporazione e la posizione del substrato. Per contro questa tecnica risente di alcune limitazioni: l’uniformità e l’adesione del rivestimento spesso non sono garantite tanto quanto in altre tecniche di deposizione, inoltre questo metodo non è adatto a materiali con punti di fusione estremamente elevati o che si decompongono prima dell’evaporazione.

Lo sputtering è un processo in cui un plasma di particelle/ioni (di un gas carrier) ad alta energia è in grado di rompere i legami tra gli atomi sullo strato superficiale di un materiale target allo stato solido.

Il numero medio di atomi espulsi dalla superficie del materiale target dalla collisione di ogni ione costituisce la resa di sputtering (Sputter Yield), la quale dipende da diversi fattori: il peso atomico e l’energia di legame tra gli atomi del materiale target; l’angolo con cui gli ioni di gas colpiscono la superficie del materiale target; l’energia conferita agli ioni; il peso degli ioni (dunque il tipo di gas carrier) e la pressione del gas mentre si genera il plasma. Per target costituiti da elementi leggeri come il carbonio, il trasferimento di quantità di moto è basso e lo sputtering non è molto efficace. In questi casi, si utilizza una tecnica che consiste nell’impiantare atomi più pesanti in alcuni monostrati sotto la superficie del target. Con questo metodo, la resa dello sputtering aumenta per effetto dell’amplificazione della cascata di collisioni: un target di carbonio con atomi di platino impiantati mostra un aumento della resa dello sputtering di un fattore 3.

Il gas da utilizzare nel processo di sputtering deve avere due proprietà: in primo luogo, il suo peso atomico deve essere tale da poter influenzare l’atomo del materiale target e, in secondo luogo, non deve reagire chimicamente con il materiale target. Tipicamente i gas utilizzati nel processo di sputtering appartengono al gruppo dei gas nobili: il gas argon è il gas più comunemente utilizzato in questo processo.

Nello sputtering a diodi, la generazione di una scarica di plasma avviene attraverso una differenza di potenziale elettrico tra il target (catodo) e il substrato. Gli elettroni liberi nel plasma si scontrano con gli atomi di gas neutri, ionizzandoli e accelerandoli verso il target. In questo modo gli atomi vengono espulsi dal target e depositati sul substrato, formando il film sottile. A seconda dell’applicazione e della natura del target (conduttivo o isolante), il plasma può essere generato in diversi modi: lo sputtering DC, che prevede un’alta tensione continua mantenuta tra il target (metallico conduttivo) e il substrato, garantisce elevate velocità di deposizione e necessita di tensioni di alimentazione più basse, mentre lo sputtering RF, in cui il plasma è attivato da una radiofrequenza che permette di variare il campo elettromagnetico con lo scopo di disperdere le cariche accumulate sul materiale target (anche nel caso sia isolante), consente di depositare rivestimenti più uniformi e con minor rugosità superficiale, e allo stesso tempo di preservare il target da effetti di erosione.

Fig.2 – Confronto tra DC e RF sputtering

Nel magnetron sputtering, durante la formazione del plasma contenente ioni di gas ed elettroni liberi, si sfrutta l’applicazione di un campo magnetico in grado di intrappolare gli elettroni vicino alla superficie del target, aumentando la ionizzazione del gas, e portando così a una deposizione più rapida ed efficiente, producendo rivestimenti con maggiore densità, uniformità e adesione. Il metodo, compatibile con un’ampia gamma di materiali, inclusi metalli, leghe e composti, è adatto a svariate applicazioni industriali, che spaziano dall’elettronica, all’ottica, ai dispositivi medici, dove è essenziale un controllo preciso sullo spessore, sulla composizione e sulle proprietà del rivestimento.

I sistemi di deposizione prodotti da Vac Coat Ltd. permettono di utilizzare due diverse tecniche PVD con un unico strumento, per la deposizione di materiali diversi. Il modello DST3-T, ad esempio, permette di eseguire sia deposizione per sputtering che deposizione per evaporazione termica, e i modelli DSCR e DSCT permettono di depositare metalli per sputtering o carbonio per evaporazione termica.