La deposizione sputtering è un processo PVD in cui un materiale viene vaporizzato da una superficie detta target attraverso uno sputtering fisico grazie a un plasma generato a bassa pressione.

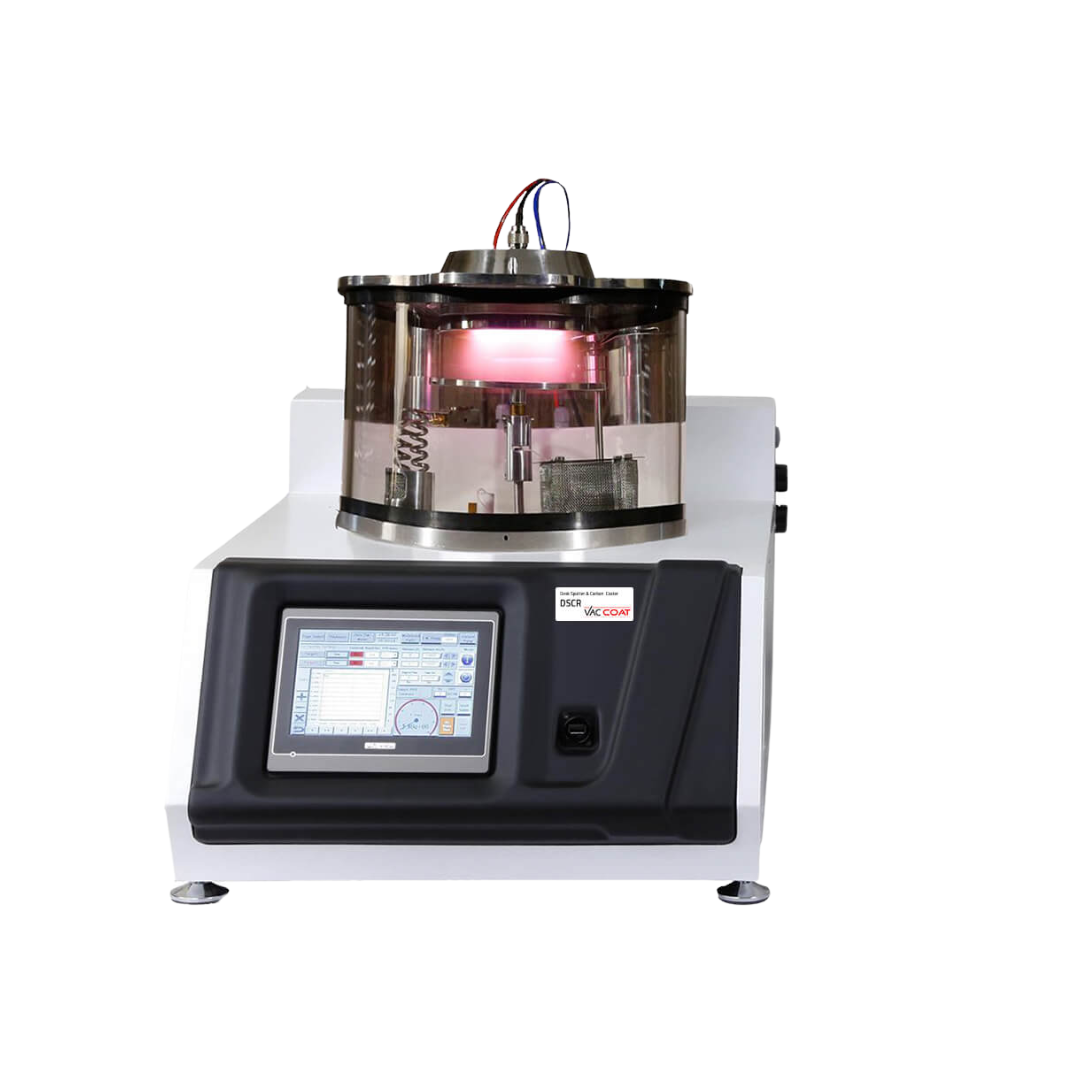

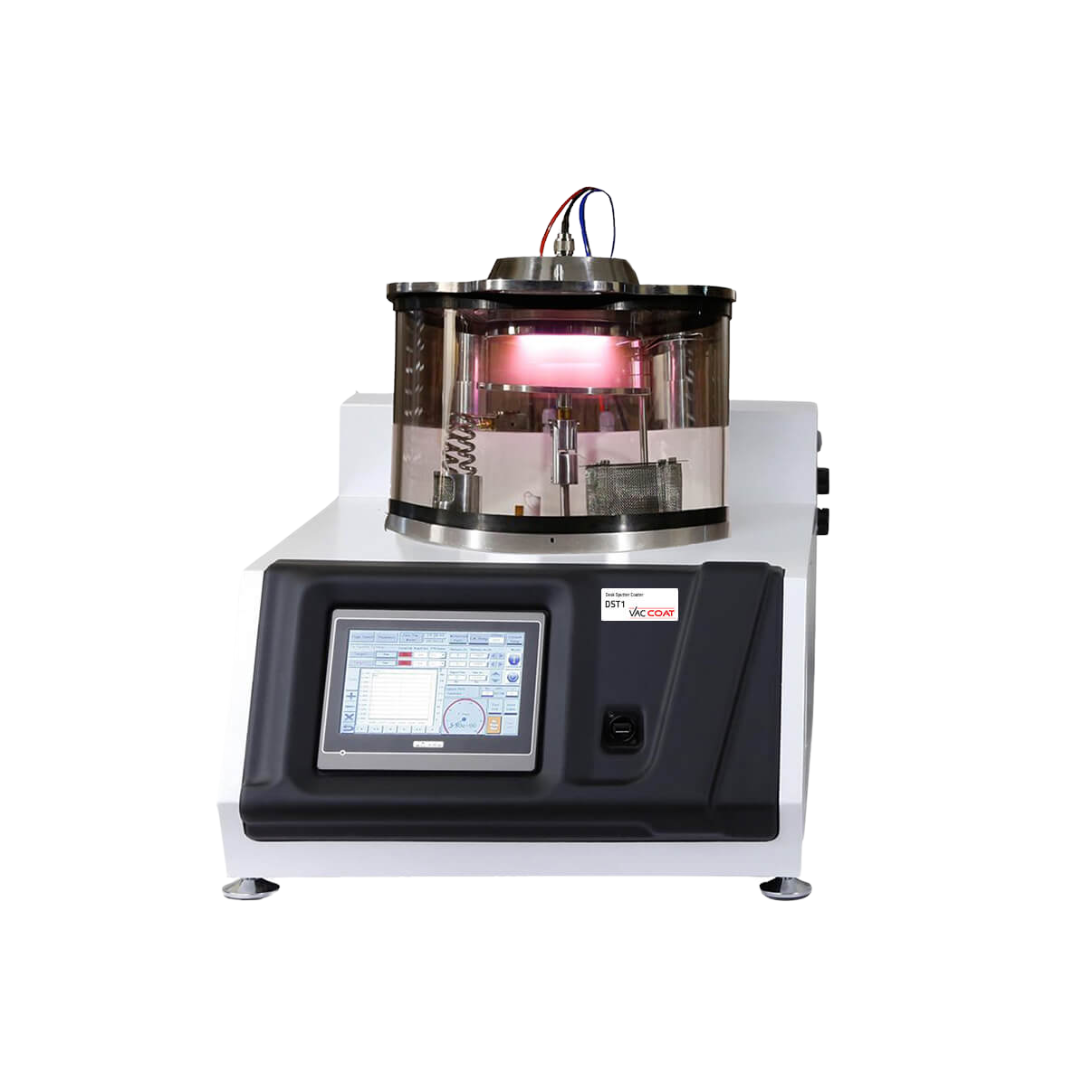

Lo sputter coater è uno strumento che permette di ricoprire la superficie di campioni non conduttivi per l’osservazione al SEM con uno strato sottile in materiale conduttivo, solitamente oro, platino o palladio. All’interno della camera dello sputter viene creato un plasma ad un livello di vuoto compreso tra 2*10^-1 e 2*10^-2 mbar applicando un’alta tensione tra il portacampioni collegato a terra e il target.

Argon o aria vengono utilizzati come gas di sputtering, e il flusso di gas può essere controllato utilizzando una valvola a spillo regolabile per mantenere un certo livello di pressione mentre la pompa rotativa fa il vuoto in camera.

Quando si utilizza uno sputter coater, ci sono diversi parametri che influenzano la velocità di deposizione, il processo di sputtering e la qualità del rivestimento:

- Corrente di sputtering

- Pressione (livello di vuoto) in camera

- Durata del processo di deposizione

- Distanza del campione dal target

- Gas di sputtering utilizzato

- Composizione del target

- Spessore del target

- Composizione e morfologia del campione

Con così tante variabili, è quasi impossibile calcolare esattamente la “deposition rate”, intesa come la quantità di materiale target depositato sulla superficie del campione. In alcuni modelli di sputter coater è presente un sensore (“thickness monitor”) che permette di misurare lo spessore effettivo del rivestimento depositato.

Come ottimizzare l’utilizzo dello sputter coater e ridurre i costi del target? Ecco alcuni semplici suggerimenti.

- Controllare sul manuale operativo allegato al vostro strumento le curve di deposizione in funzione della corrente (mA) e della durata del processo di deposizione.

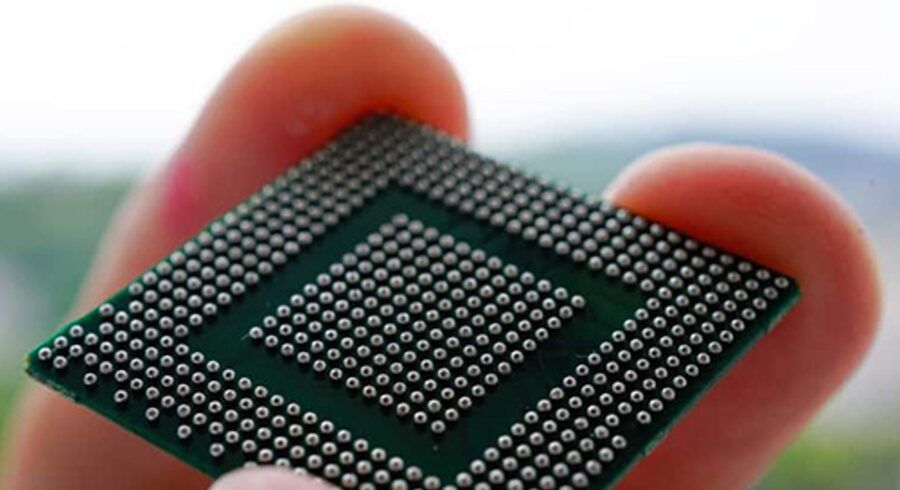

- Minimizzare lo spessore del rivestimento. La resistività del materiale di cui è costituito il vostro campione può variare notevolmente. È sufficiente depositare uno spessore del coating che sia appena sufficiente per consentire l’osservazione al SEM senza effetti di carica.

- Ridurre la distanza tra il campione e il target: una distanza minore porta a deposition rate maggiori.

- Quando possibile, prediligere zone del campione con una superficie liscia e regolare: la presenza di asperità o di un’elevata rugosità superficiale può inficiare il grado di ricopertura da parte del materiale target.

- Inserire nella camera di deposizione dello sputter più campioni contemporaneamente: in questo modo con un solo processo e la stessa quantità di materiale target è possibile rivestire anche fino a dodici campioni.

- Se il vostro sputter prevede l’uso dell’argon come gas di sputtering, provare a ridurre la pressione dell’argon in camera: meno argon genera una minore dispersione di materiale target sulle pareti della camera e dunque un processo di deposizione più efficiente.

- Mantenere pulite le pareti della camera (basta passare un panno di carta ogni 2-3 processi) e controllare che sulla superficie del target non vi siano tracce di contaminazioni.

- Acquistare target più spessi: il minor costo per peso di questi target si traduce in un risparmio sui costi finali intorno al 25-30%.

Infine non dimenticate di far eseguire una manutenzione preventiva periodica al vostro SEM: i tecnici Media System Lab si prenderanno cura anche del vostro Sputter!