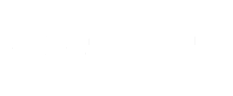

Il colore spiegato in bianco e nero: studio della colorazione della pelle di lucertola con la microscopia elettronica a scansione a emissione di campo

Le lucertole presentano colori cutanei generati da pigmenti o da strutture cellulari complesse. Il microscopio elettronico SEM5000 di CIQTEK, grazie alla modalità STEM, consente di osservare e misurare queste microstrutture con alta precisione, collegando l’aspetto ottico macroscopico alla disposizione cellulare. Il software Automap consente inoltre di ottenere immagini ad alta definizione su ampia scala.

Caratterizzazione di polveri farmaceutiche. Gli strumenti giusti al posto giusto

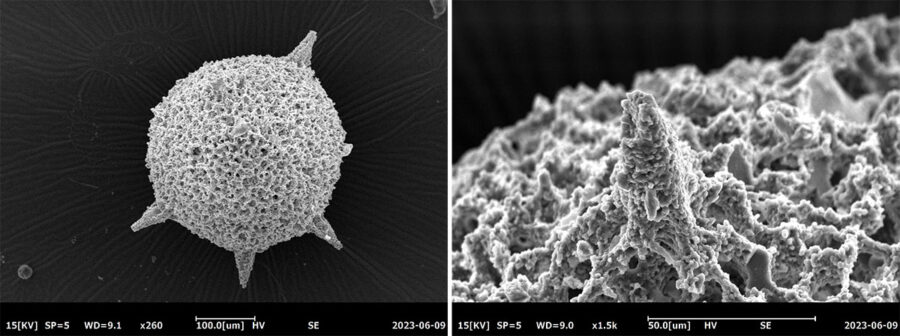

La caratterizzazione delle polveri farmaceutiche è essenziale per ottimizzare la formulazione dei farmaci, garantendo una corretta dissoluzione e biodisponibilità. Strumenti come l’analizzatore BET e i microscopi SEM sono cruciali per misurare l’area superficiale e la morfologia delle particelle, migliorando i processi produttivi e il controllo qualità.

Nano-lavorazione con FIB-SEM per la preparazione dei campioni per le analisi al TEM

Il microscopio Dual Beam DB500 di CIQTEK unisce fascio elettronico e ionico per analisi e preparazione di campioni a livello nanometrico. Ideale per la ricerca avanzata in nanotecnologie, scienza dei materiali e semiconduttori, offre prestazioni eccezionali, risoluzione elevata e versatilità nelle applicazioni. Dispone di un nano-manipolatore integrato e un sistema di espansione che lo rende uno strumento potente per la ricerca e l’industria.

NanoInnovation 2024

Il Congresso di microscopia elettronica italiano NanoInnovation 2024 si svolgerà a Roma dal 9 al 13 Settembre e Media System Lab ci sarà. Saremo presenti anche con uno dei nuovi SEM Ciqtek che sarà a disposizione di chiunque vorrà testarlo durante gli orari di apertura del Congresso ed è già possibile prenotare live demo chiamando […]

Electron Microscopy Congress 2024

Il Congresso di microscopia elettronica più importante d’Europa apre le porte e Media System Lab ci sarà. Nel Gennaio 2020 abbiamo partecipato a Copenhagen alla riunione per la presentazione agli espositori dell’EMC20 che si sarebbe dovuto tenere nell’Agosto dello stesso anno al centro congressi Bella Center ma la pandemia da SARS-COV-2 ha cambiato i piani […]

L’uso del microscopio elettronico nel settore Food.

La microscopia elettronica a scansione (SEM), è una tecnica potente per lo studio della struttura degli alimenti, influenzata dai parametri di lavorazione e dagli ingredienti. ??

Il SEM offre una visualizzazione dettagliata delle caratteristiche superficiali e interne degli alimenti, con una profondità di campo molto maggiore rispetto alla microscopia ottica.

Negli ultimi anni, l’analisi della microstruttura degli alimenti ha guadagnato importanza poiché la struttura interna può influenzare il valore nutrizionale, la reologia e la texture degli alimenti. I processi di lavorazione possono alterare la struttura naturale e la composizione, provocando cambiamenti chimici e fisici che possono ridurre la biodisponibilità dei nutrienti.

L’osservazione al SEM dei campioni alimentari presenta alcuni vantaggi, come una preparazione relativamente semplice. Tuttavia, la natura chimico-fisica dei campioni può limitare l’uso di tecniche SEM convenzionali. Diverse tecniche di preparazione e osservazione sono utilizzate per superare queste limitazioni

La microscopia elettronica a scansione nella failure analysis

Sai riconoscere le diverse tipologie di frattura su una superficie metallica? Scopri nel nostro ultimo articolo come il hashtag#SEM può essere il tuo migliore alleato nella Failure Analysis sui metalli.

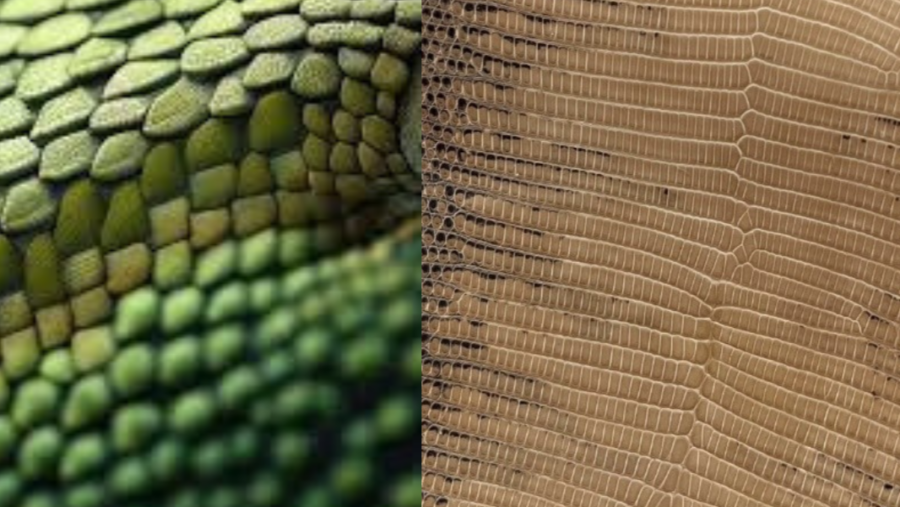

L’importanza del diaframma nelle batterie agli ioni di litio

L’uso della microscopia elettronica a scansione con sorgente a emissione di campo (SEM-FEG) permette di caratterizzare la forma, la dimensione e la distribuzione dei pori nel diaframma, componente chiave nella realizzazione delle batterie agli ioni di litio. Vediamo come

Analisi delle strutture metallorganiche (MOFs) in polvere

la composizione e la microstruttura delle polveri delle materie prime influenzano le proprietà finali dei materiali. La distribuzione granulometrica delle particelle, la forma, la porosità e la superficie specifica delle polveri possono corrispondere a ben precise e peculiari proprietà del materiale. Pertanto la verifica e il controllo della materia prima in polvere è un prerequisito fondamentale.

Nel settore della catalisi, la realizzazione di materiali metallorganici (MOFs) per migliorare le prestazioni catalitiche superficiali è diventata oggi uno dei temi di ricerca più studiati. Scopriamo come il SEM può contribuire allo studio e allo sviluppo di questi materiali

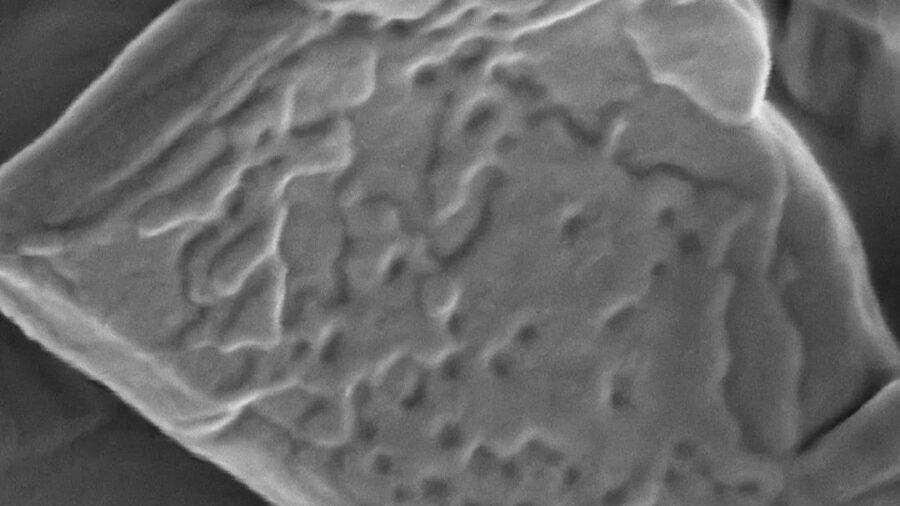

Il SEM per lo studio della texture delle celle fotovoltaiche

Nel settore delle energie rinnovabili, i sistemi per la produzione di energia solare fotovoltaica (PV) rivestono da molti anni un ruolo di primo piano. In quanto componente centrale della produzione di energia fotovoltaica, le celle PV sono sempre oggetto di sviluppo e ottimizzazione. Il microscopio elettronico a scansione (SEM) svolge un ruolo fondamentale sia nell’ambito R&D che in quello del miglioramento del processo produttivo delle celle fotovoltaiche.

Detto in maniera molto sintetica, una cella PV è un sottile foglio (wafer) di materiale semiconduttore in grado di convertire l’energia solare in energia elettrica. Le celle fotovoltaiche attualmente in commercio e prodotte in serie sono principalmente celle in silicio, che si dividono in celle in silicio monocristallino, celle in silicio policristallino e celle in silicio amorfo.

Nell’attuale processo di produzione delle celle fotovoltaiche, al fine di migliorare ulteriormente l’efficienza di conversione energetica, sulla superficie della cella viene solitamente realizzata una speciale struttura texturizzata. Nello specifico, la texture sulla superficie di queste celle incrementa l’assorbimento della luce grazie all’aumentato numero di riflessioni della luce irradiata sulla superficie del wafer di silicio. Questa particolare texture non solo riduce la riflettività finale della superficie, ma crea anche “trappole di luce” all’interno della cella, aumentando così in modo significativo l’efficienza di conversione della cella stessa, anche a diversi angoli di incidenza (Fig.1). Rispetto ad una superficie piana, infatti, un wafer di silicio con struttura superficiale piramidale ha una maggiore probabilità che la componente riflessa dalla luce incidente agisca nuovamente sulla superficie del wafer anziché riflettersi in aria, consentendo l’assorbimento di più fotoni e fornendo dunque più coppie elettrone-lacuna.

Analisi dei materiali ceramici con microscopia elettronica a scansione

I materiali ceramici presentano una serie di proprietà tra cui elevato punto di fusione, elevata durezza, ottima resistenza all’usura e resistenza all’ossidazione, e per questo sono ampiamente utilizzati in svariati settori come l’industria elettronica, automobilistica, tessile, chimica e aerospaziale. Le proprietà fisiche dei materiali ceramici dipendono in gran parte dalla loro microstruttura, che è possibile caratterizzare grazie all’osservazione al SEM.

I materiali ceramici sono una classe di materiali inorganici non metallici realizzati a partire da composti naturali o sintetici mediante formatura e sinterizzazione ad alta temperatura, e possono essere suddivisi in materiali ceramici generali e materiali ceramici speciali.

I materiali ceramici speciali possono essere a loro volta classificati o in base alla composizione chimica: ceramiche su base ossidi, nitruri, carburi, boruri, siliciuri, ecc.; oppure in base alle loro caratteristiche e applicazioni: ceramiche strutturali e ceramiche funzionali.

Profondità di campo

La lavorazione dei fogli di alluminio nella produzione di lattine è un processo definito a basso costo che coinvolge volumi molto elevati. Nel nostro ultimo articolo scopri perché il controllo qualità con SEM e EDS è fondamentale per ottimizzare il processo produttivo e minimizzare gli sprechi di materia prima.

Le tante facce del detector BSE

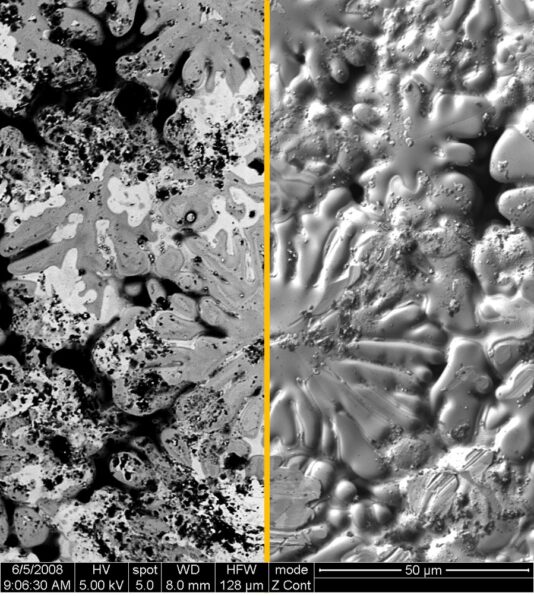

Nel Microscopio Elettronico a Scansione, il fascio elettronico, generato dalla sorgente ed accelerato attraverso la colonna, giunge sul campione e ne scansiona la superficie. In ogni punto della scansione, l’interazione tra elettroni e materia produce dei segnali che vengono sfruttati dai detector presenti nel SEM per generare le immagini o effettuare analisi elementali.

I segnali più spesso utilizzati sono quello degli elettroni secondari (SE), quello degli elettroni retrodiffusi, o back-scattered (BSE), e quello dei raggi X.

Poiché gli elettroni secondari provengono da una zona più superficiale del campione rispetto agli elettroni retrodiffusi che sono generati in un volume di interazione più ampio, tendenzialmente le immagini per la caratterizzazione morfologica vengono acquisite con il detector SE. Tuttavia, i più recenti detector BSE sono ormai in grado di fornire immagini ad altissima risoluzione e con un elevato dettaglio morfologico, grazie ad una sensibilità migliorata che permette di lavorare anche alle basse tensioni di accelerazione, e ad una efficace pre-amplificazione che riduce il rumore e massimizza la velocità di risposta del sensore. Grazie al suo principio di funzionamento, il detector BSE può dare grandi soddisfazioni e riservare interessanti sorprese.

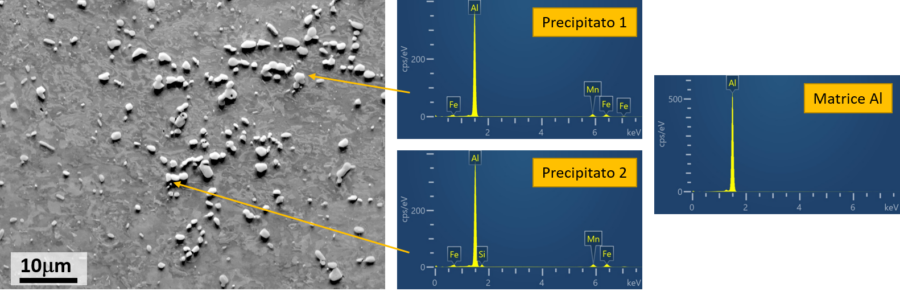

Come è fatto: lattine di alluminio

La lavorazione dei fogli di alluminio nella produzione di lattine è un processo definito a basso costo che coinvolge volumi molto elevati. Nel nostro ultimo articolo scopri perché il controllo qualità con SEM e EDS è fondamentale per ottimizzare il processo produttivo e minimizzare gli sprechi di materia prima.